- No.609, Centre Of Huijin Nanxiang, Yinxiang Road, Nanxiang Town, Jiading District, Shanghai, China

- sherry@sanmachines.com

- +86-18616767021

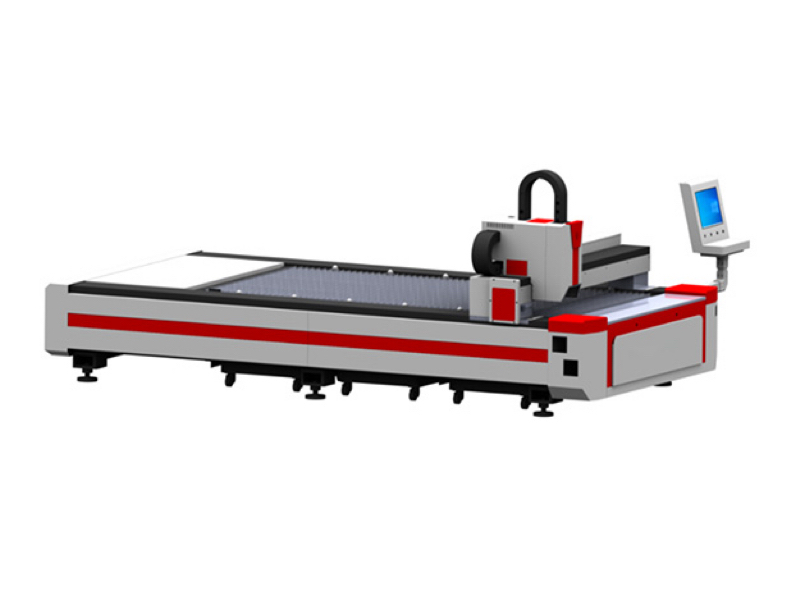

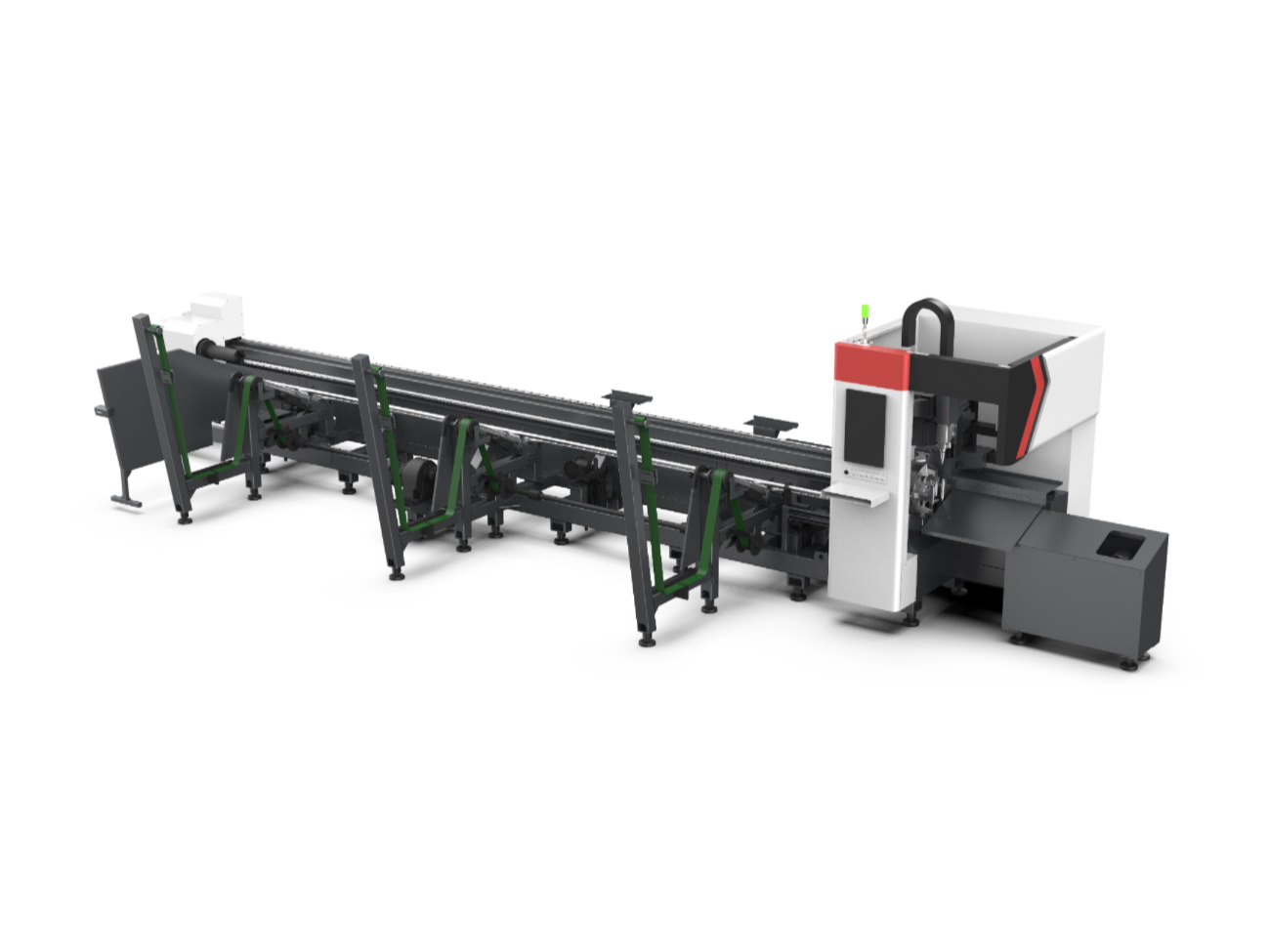

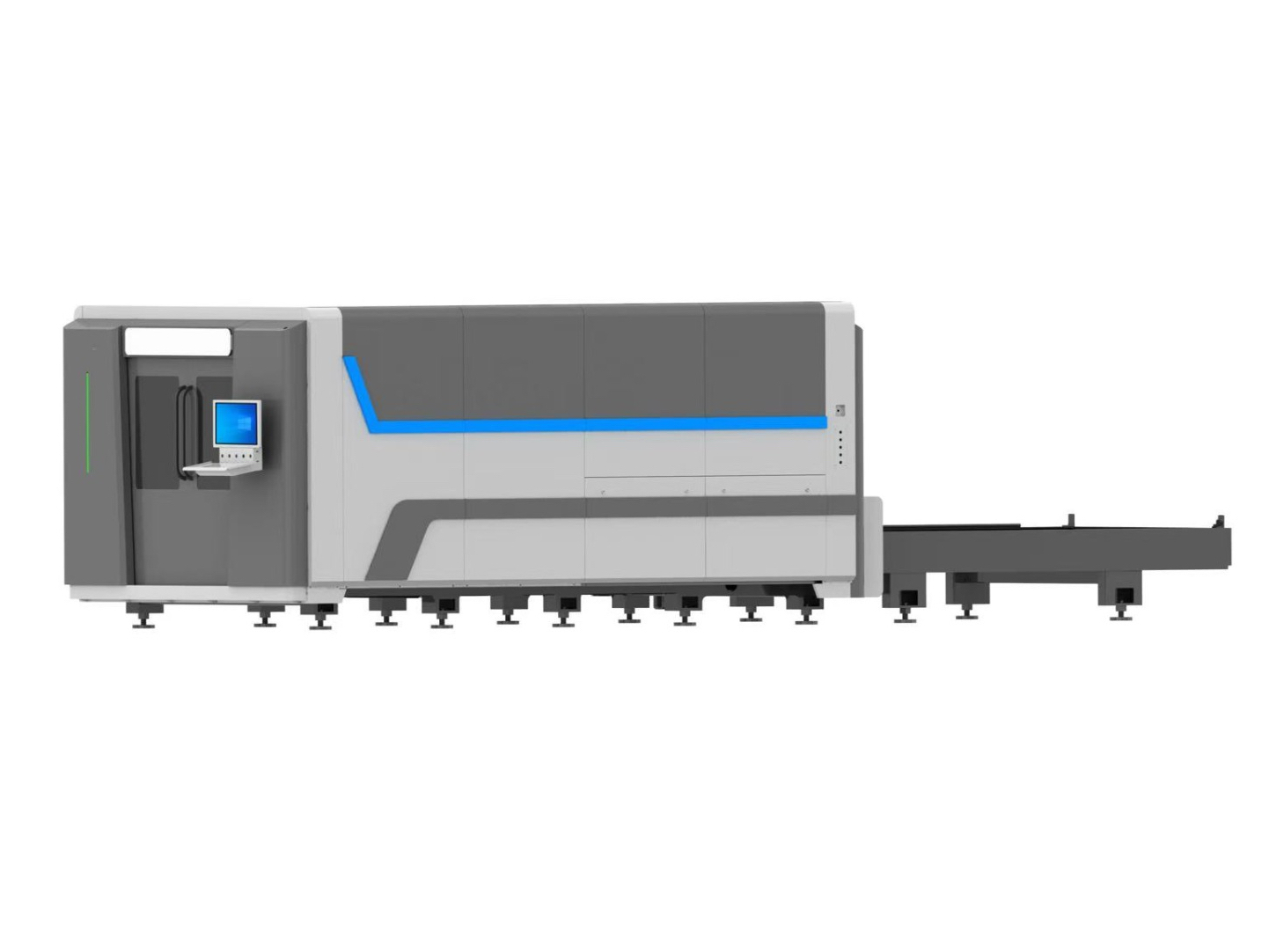

สถานกงสุลสำหรับแผ่นเลเซอร์เครื่องตัดโลหะ!

วัตถุดิบชั้นนำ:

1. หัวฉีด

หัวฉีดมีแนวโน้ม ที่จะเสื่อมสภาพเมื่อเวลาผ่านไปเนื่องจากอุณหภูมิสูง และความดัน ที่เกี่ยวข้องกับการตัดเลเซอร์ ดังนั้น จึงเป็นสิ่งจำเป็น ที่จะต้องเปลี่ยนหัวฉีดเป็นประจำ

2. แหวนเซรามิก

ส่วนใหญ่จะใช้สำหรับการถ่ายโอนสัญญาณไฟฟ้า ที่เก็บรวบรวมโดยหัวตัดเลเซอร์ดังนั้น ซึ่งมีบทบาทสำคัญในการรักษาแผ่นเลเซอร์เครื่องตัดโลหะทำงานตามปกติ ลูกค้าหลายคนอาจเสียเวลาเครื่องโดยไม่มีเหตุผลผลกระทบหัวตัดเลเซอร์ หรือความล้มเหลวอื่น ๆ ซึ่งเกิดจากความไม่แน่นอน หรือการสูญเสียสัญญาณไฟฟ้าของแหวนเซรามิกเลเซอร์ ด้วยวิธีนี้ โปรดตรวจสอบ หรือแทน ที่แหวนเซรามิกในเวลา

3. เลนส์ และกระจก

เลนส์ และกระจกในหัวตัดเลเซอร์อาจสกปรก หรือเสียหายเพื่อให้คุณภาพของลำแสงเลเซอร์ และความแม่นยำในการตัดตามลำดับ การทำความสะอาด และทดแทนส่วนประกอบแสงเหล่านี้ เป็นสิ่งสำคัญ

4. ตัวช่วยเหลือ

มักจะบริโภคในระหว่า งการตัด และจำเป็นต้องเติมเต็มเป็นประจำ ทางเลือกของก๊าซ (ออกซิเจนไนโตรเจน หรืออากาศ) ขึ้นอยู่กับวัสดุ ที่ถูกตัด และผลการตัด ที่ต้องการ

5. หน้าต่างป้องกัน

หน้าต่างป้องกันสามารถป้องกันส่วนประกอบแสงของเลเซอร์จากซากปรักหักพัง และรอยกระเซ็น หน้าต่างเหล่านี้ ต้องทำความสะอาด หรือเปลี่ยนเป็นระยะเพื่อให้แน่ใจว่า ประสิทธิภาพเลเซอร์ ที่ดี ที่สุด

การบำรุงรักษาประจำวัน:

1. ทำความสะอาด และตรวจสอบ

การทำความสะอาดส่วนประกอบของเครื่องจักรเป็นประจำรวมถึงหัวตัดเลเซอร์หัวตัดเลนส์ และกระจกเป็นมาตรการ ที่มองไปข้างหน้า ตรวจสอบส่วนประกอบเหล่านี้ สำหรับสัญญาณของการสึกหรอ หรือความเสียหายใด ๆ และแทน ที่พวกเขาตามต้องการ

2. ตรวจสอบระบบทำความเย็น

ให้แน่ใจว่า ระบบระบายความร้อนทำงานได้อย่างถูกต้อง และระดับสารหล่อเย็นมีเพียงพอ ตรวจสอบการรั่วไหล หรือการอุดตัน ที่อาจเป็นอุปสรรคต่อกระบวนการระบายความร้อน

3. สารหล่อลื่น

ชิ้นส่วนการเคลื่อนไหวของระบบไดรฟ์ต้องการสารหล่อลื่นปกติเพื่อป้องกันการสึกหรอ และให้แน่ใจว่า การทำงานราบรื่น การใช้สารหล่อลื่น ที่แนะนำโดยผู้ผลิต และต้องทำตามกำหนดการหล่อลื่น ที่กำหนด

4. อุปกรณ์ช่วยเหลือก๊าซ

ตรวจสอบสายการจัดหาก๊าซ และการเชื่อมต่อสำหรับการรั่วไหล หรือการอุดตันใด ๆ ตรวจสอบให้แน่ใจว่า ความดันก๊าซถูกตั้งค่าอย่างถูกต้องตามวัสดุ ที่ถูกตัด

5. การปรับปรุงซอฟต์แวร์ และเฟิร์มแวร์

รักษาซอฟต์แวร์ระบบควบคุมของเครื่อง และเฟิร์มแวร์ให้ทันสมัย การปรับปรุงปกติมักรวมถึงการปรับปรุง และแก้ไขข้อผิดพลาด ที่สามารถปรับปรุงประสิทธิภาพ และความน่าเชื่อถือของเครื่อง

6. ตรวจสอบการจัดตำแหน่ง

การตรวจสอบ และปรับการจัดตำแหน่งของลำแสงเลเซอร์เนื่องจากการจัดตำแหน่ง ที่ไม่ตรงแนวอาจส่งผลกระทบต่อความแม่นยำในการตัด และคุณภาพ ปฏิบัติตามแนวทางในการจัดตำแหน่งของผู้ผลิต

7. ตรวจสอบความปลอดภัย

ตรวจสอบให้แน่ใจว่า คุณสมบัติด้านความปลอดภัยทั้งหมด เช่น ปุ่มหยุดฉุกเฉิน และ interlock อยู่ในสภาพ ที่ดี ดำเนินการตรวจสอบความปลอดภัยปกติเพื่อระบุ และแก้ไขปัญหา อันตราย ที่อาจเกิดขึ้น

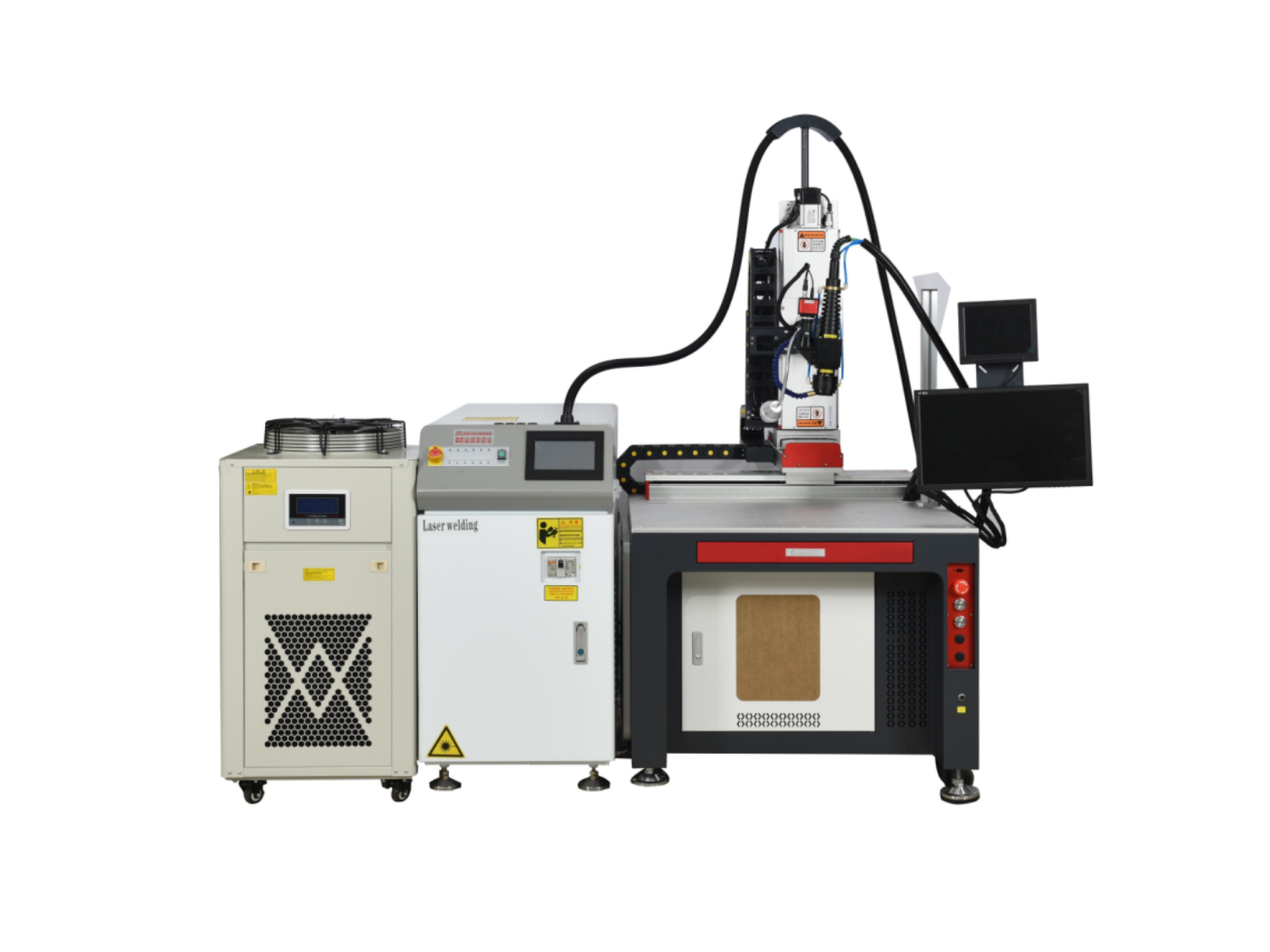

เชื่อมโยงผลิตภัณฑ์ ที่เกี่ยวข้อง

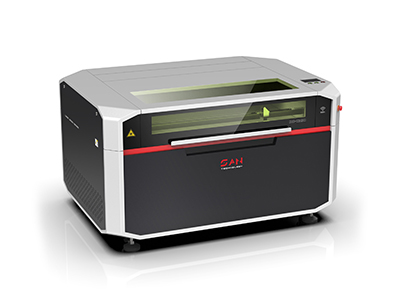

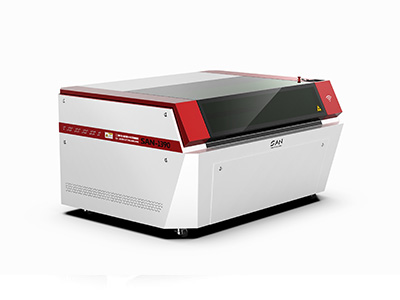

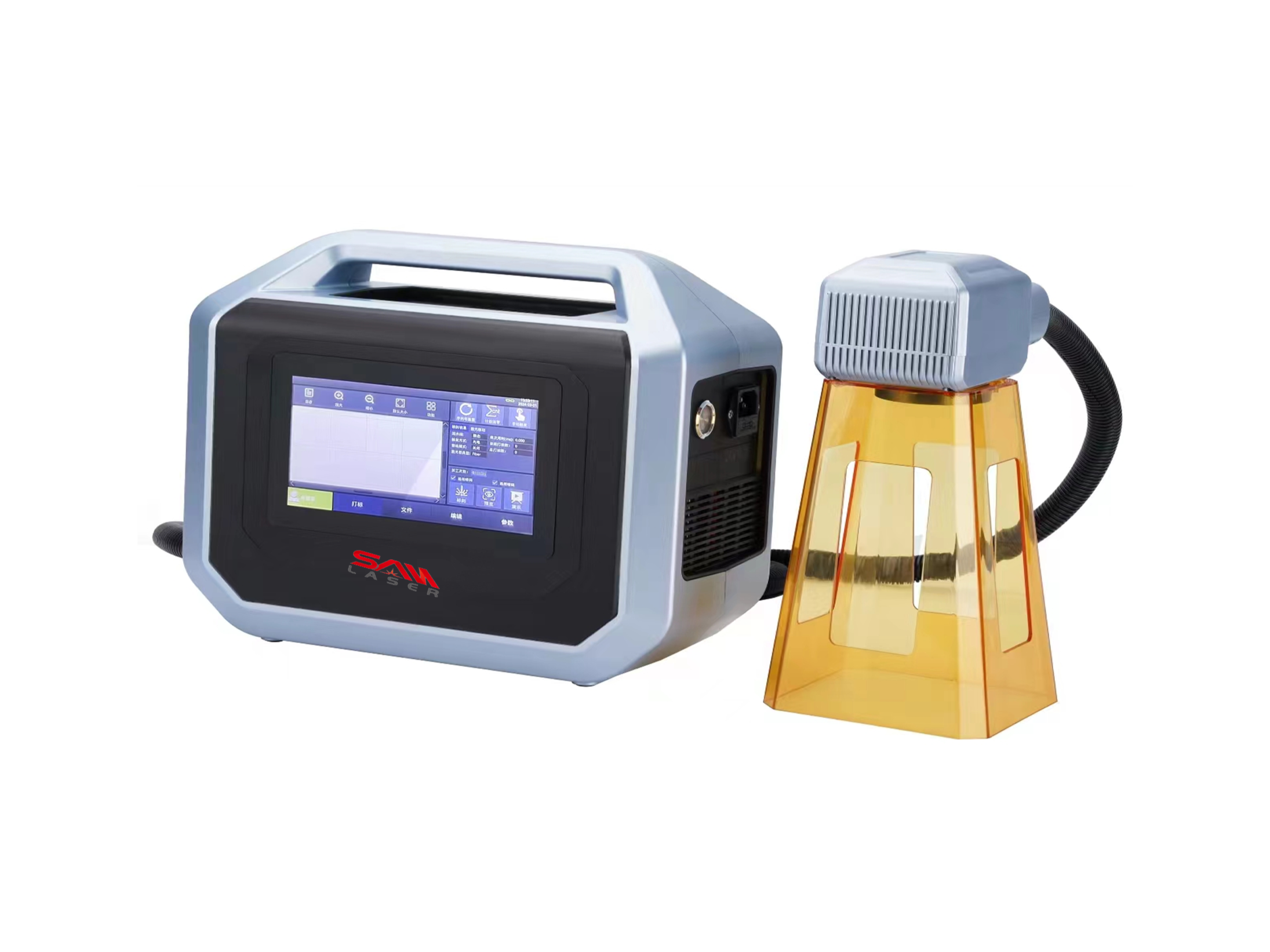

เครื่องตัดเลเซอร์คาร์บอนไดออกไซด์

ข่าวคัตเตอร์

ข่าวคัตเตอร์