- No.609, Centre Of Huijin Nanxiang, Yinxiang Road, Nanxiang Town, Jiading District, Shanghai, China

- sherry@sanmachines.com

- +86-18616767021

ฝ่าสามปัญหาทางเทคนิค ที่สำคัญของการตัดเลเซอร์พลังงานสูง!

ด้วยข้อได้เปรียบ ที่ไม่มีใครเทียบได้ เช่น รูปแบบการตัดขนาดใหญ่ความเร็วในการตัด ที่รวดเร็ว และความสามารถในการตัดแผ่น ที่หนาขึ้นการตัดเลเซอร์พลังงานสูงได้รับการยอมรับอย่างกว้างขวางโดยตลาด อย่างไรก็ตาม เนื่องจากเทคโนโลยีการตัดเลเซอร์พลังงานสูงยังคงอยู่ในช่วงแรกของการเป็น ที่นิยมผู้ประกอบการบางคนไม่เชี่ยวชาญในทักษะการตัดเลเซอร์พลังงานสูง

ผ่านการทดสอบ และการวิจัยระยะยาว chuangxinlaser &#วิศวกรตัดเลเซอร์พลังงานสูงของ s ได้สรุปชุดของโซลูชันการตัดเลเซอร์พลังงานสูง ที่ไม่ดีสำหรับการอ้างอิงโดยเพื่อนร่วมงานทุกคนในอุตสาหกรรม

หากพบว่า ลูกเล่นการตัดไม่ดีควรตรวจสอบเหตุผลต่อไปนี้ ก่อน:

1. เลนส์ทั้งหมดในหัวเลเซอร์จะไม่ปนเปื้อน และมีความสะอาด;

2. อุณหภูมิของถังเก็บน้ำเป็นปกติ และไม่มีการควบแน่นบนเลเซอร์;

3. ความบริสุทธิ์ของการตัดก๊าซเป็นเลิศเส้นทางก๊าซเป็นไปอย่างราบรื่น และไม่มีการรั่วไหล

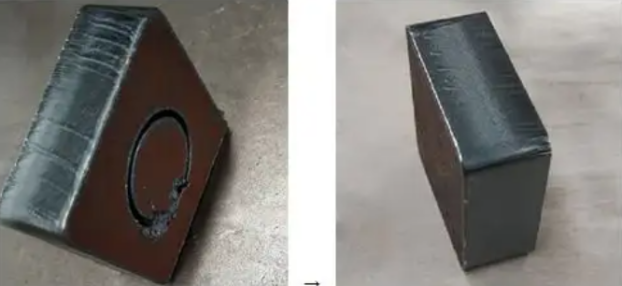

ปัญหา ที่ 1 : ลายทาง

เหตุผล ที่เป็นไปได้:

1. การเลือกหัวฉีด ที่ไม่ถูกต้องหัวฉีดมีขนาดใหญ่เกินไป

2. การตั้งค่าความดันอากาศ ที่ไม่ถูกต้องความดันอากาศสูงเกินไปทำให้เกิดการเผาไหม้มากเกินไปด้วยลายทาง;

3. ความเร็วในการตัด ที่ไม่ถูกต้องช้าเกินไป หรือเร็วเกินไปความเร็วในการตัดจะทําให้เกิดการเผาไหม้เต็ม ที่

วิธีแก้ไข:

1. แทน ที่หัวฉีดแทน ที่หัวฉีดด้วยเส้นผ่าศูนย์กลางขนาดเล็ก เช่น สำหรับการตัดพื้นผิวเหล็กคาร์บอน 16 มม.คุณสามารถเลือกหัวฉีดความเร็วสูง D 1.4 ; สำหรับพื้นผิวเหล็กคาร์บอน 20 มิลลิเมตรคุณสามารถเลือกหัวฉีดความเร็วสูง D 1.6 ;

2. ลดความดันอากาศเพื่อปรับปรุงคุณภาพการตัดใบหน้า;

3. ปรับความเร็วในการตัดพลังงาน และความเร็วในการตัดควรจะตรงกันอย่างถูกต้องเพื่อให้บรรลุผล ที่แสดงในรูป ที่เหมาะสมด้านล่าง

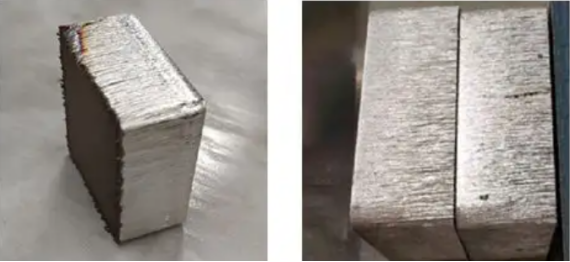

ปัญหา ที่ 2 : มี slag ที่ด้านล่าง

เหตุผล ที่เป็นไปได้:

1. หัวฉีดมีขนาดเล็กเกินไป และการตัดโฟกัสไม่ตรงกัน;

2. ความดันอากาศมีขนาดเล็ก หรือใหญ่เกินไป และความเร็วในการตัดเร็วเกินไป;

3. วัสดุของแผ่นไม่ดี และคุณภาพของแผ่นไม่ดี มันยาก ที่จะลบ slag ด้วยหัวฉีดขนาดเล็ก

วิธีแก้ไข:

1. เปลี่ยนหัวฉีดด้วยเส้นผ่าศูนย์กลางขนาดใหญ่ และปรับโฟกัสเชิงบวกไปยังตำแหน่ง ที่เหมาะสม;

2. เพิ่ม หรือลดความดันอากาศจนกว่า การไหลของอากาศจะเหมาะสม

3. เลือกจานดี ๆ

ปัญหา ที่ 3 : มีรอยบุบ ที่ด้านล่าง

เหตุผล ที่เป็นไปได้:

1. เส้นผ่าศูนย์กลางหัวฉีดมีขนาดเล็กเกินไป ที่จะตอบสนองความต้องการการประมวลผล;

2. การโฟกัสเชิงลบไม่ตรงกันควรปรับโฟกัสเชิงลบ และตำแหน่ง ที่เหมาะสมควรจะปรับ;

3. ความดันอากาศต่ำเกินไปทำให้เกิดรอยไหม้ ที่ด้านล่าง และไม่สามารถตัดได้อย่างเต็ม ที่

วิธีแก้ไข:

1. ใช้หัวฉีดขนาดใหญ่เพื่อเพิ่มการไหลของอากาศ

2. เพิ่มการโฟกัสเชิงลบเพื่อให้ส่วนการตัดไปยังตำแหน่งด้านล่าง;

3. เพิ่มความดันอากาศเพื่อลดรอยแผล ที่ด้านล่าง

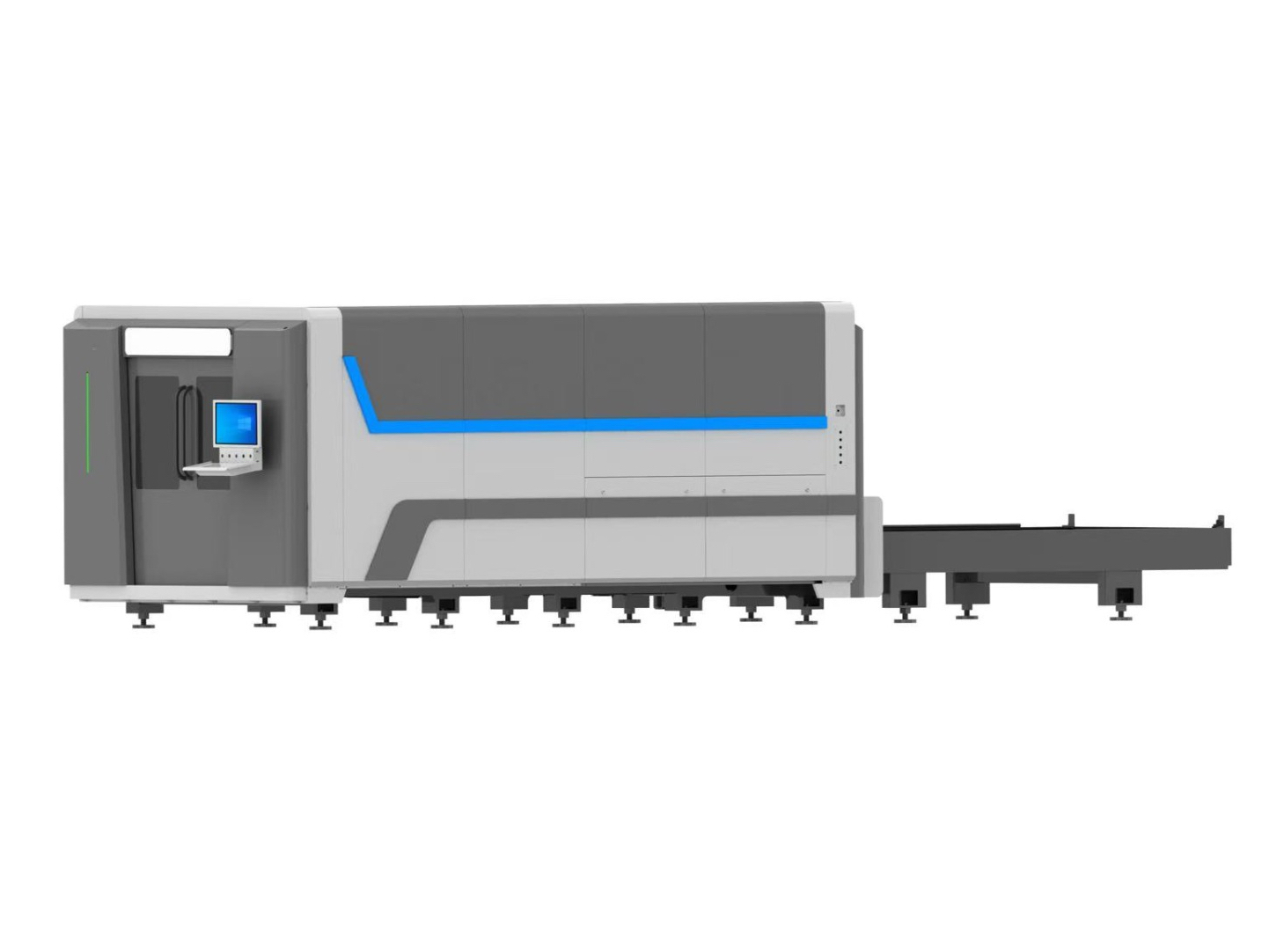

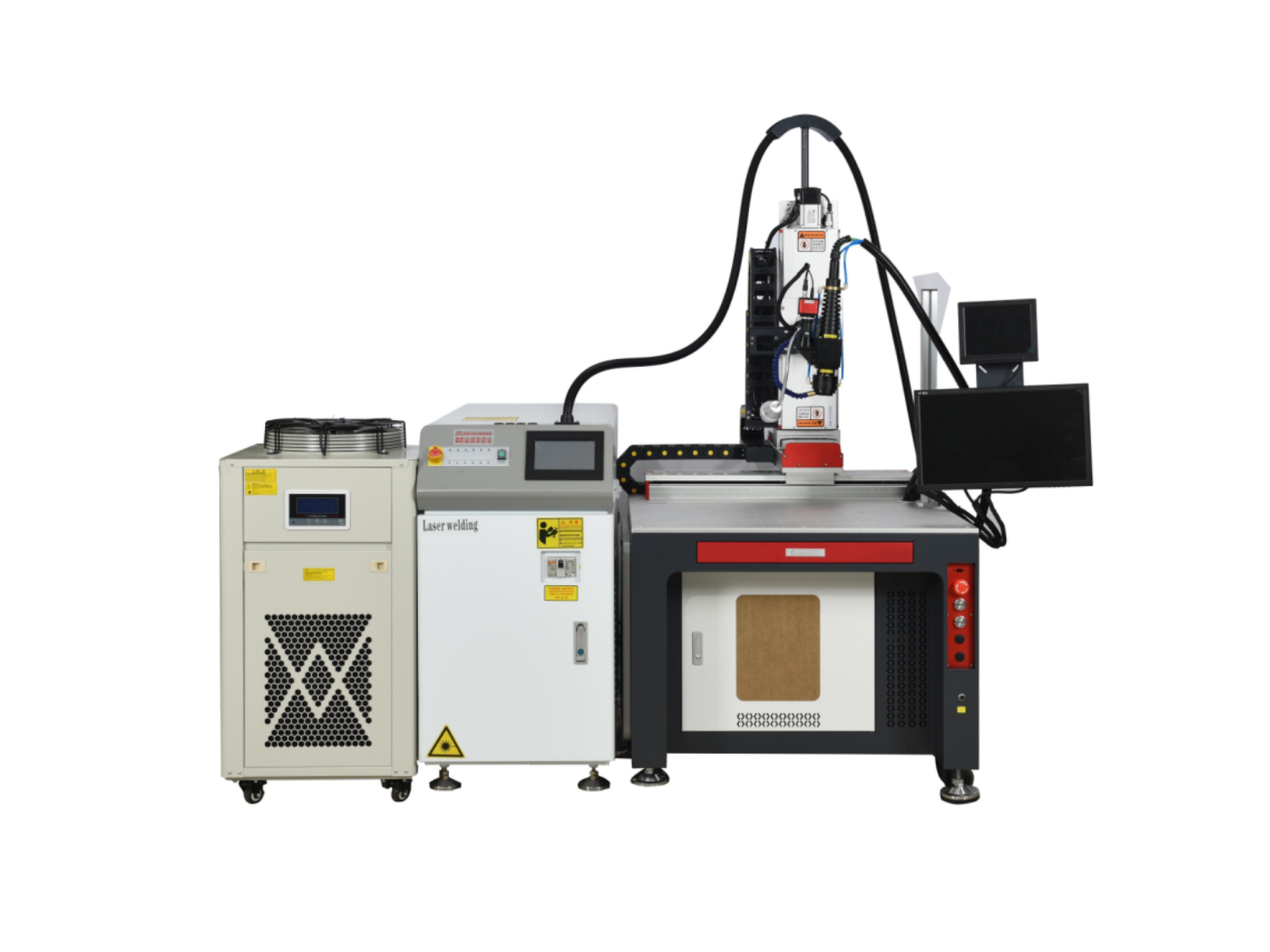

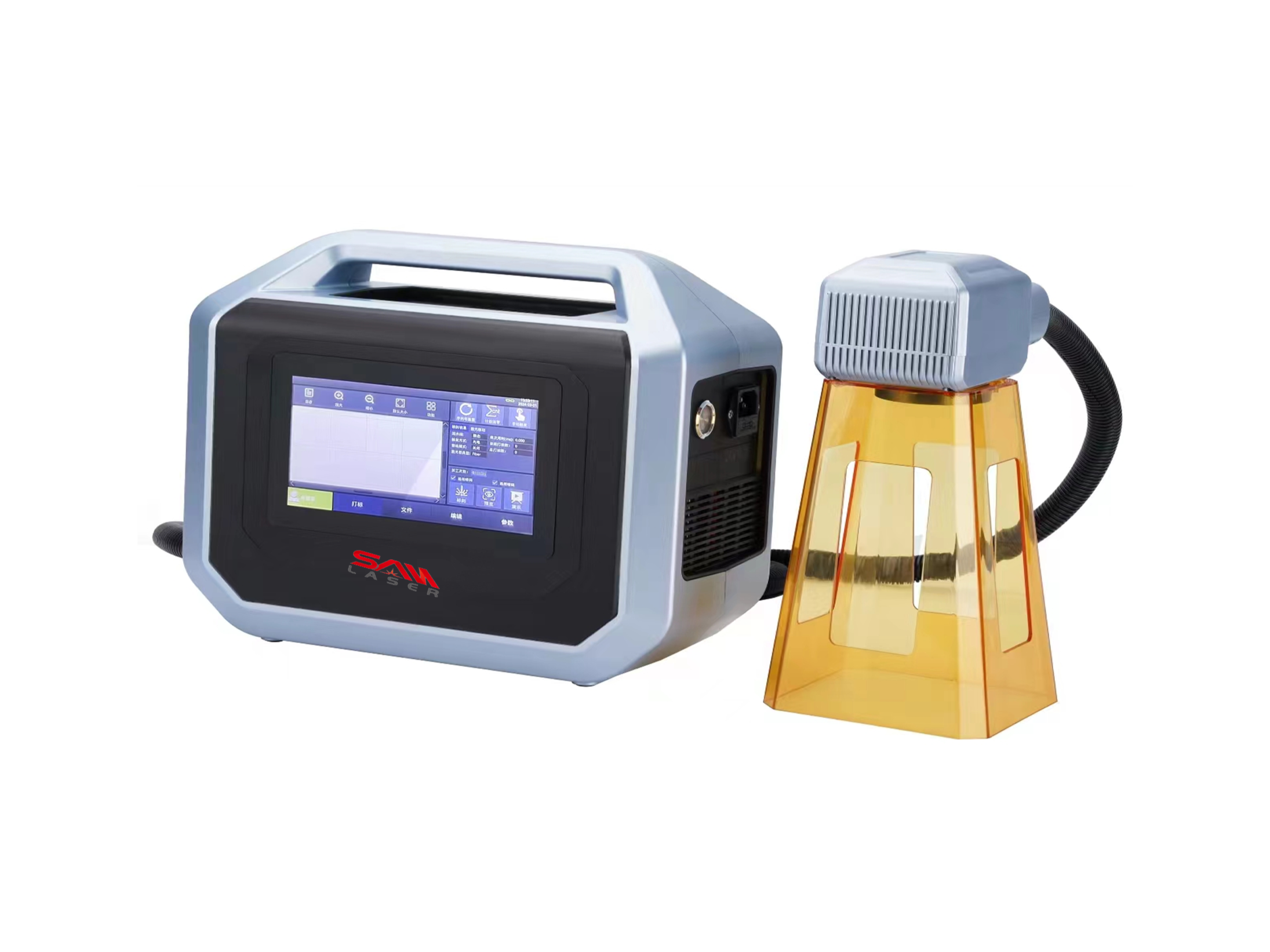

เชื่อมโยงผลิตภัณฑ์ ที่เกี่ยวข้อง

เครื่องตัดเลเซอร์คาร์บอนไดออกไซด์

ข่าวคัตเตอร์

ข่าวคัตเตอร์